Empfehlen

Dokument entfernen

Wollen Sie das Dokument <span id="remove-document-name"></span> wirklich aus Ihrem <span id="remove-cart-name"></span> entfernen?

Laden von elektrischen Fahrzeugen in der Industrie macht man doch mit Ladekabeln, so wie bei Staplern seit Jahrzehnten, ist ein weit verbreitetes Bild. Oder man wechselt die leere Batterie gegen eine volle. Typischerweise sind aber beides Lösungen, die beim automatisierten Betrieb von fahrerlosen Transportsystemen (FTS oder Englisch AGV) sehr rasch an ihre Grenzen stoßen, da sie nicht oder nur mit hohem Aufwand automatisierbar sind. Die Verwendung von Ladekontakten kann hier der Ausweg sein. Sie bauen kompakt, haben sich bewährt, sind leicht zu verstehen, günstig in der Anschaffung und in unterschiedlichen Anordnungen zu integrieren. Also alles in allem keine schlechte Lösung, um Ladevorgänge zu automatisieren. Andocken reicht aus. Conductix-Wampfler, einer der weltweit führenden Hersteller von Systemen für die Energie- und Datenübertragung zu mobilen Verbrauchern, hat mit dem eigenen Anspruch ein Full-Liner zu sein und dem Ziel, den Kunden die Auswahl der am besten geeigneten Lösung bieten zu können, eine weitere Lösung vorgestellt. Der WirelessCharger 3.0 ist eine Lösung zum Laden von Energiespeichern, die auf die induktive Energieübertragung setzt und so berührungsloses, automatisiertes Batterieladen ermöglicht.

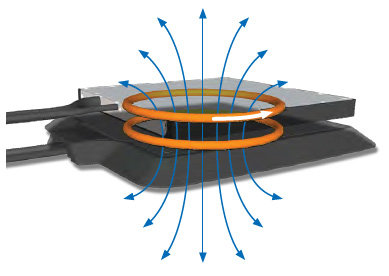

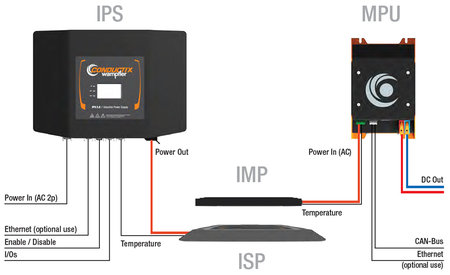

Induktive Energieübertragung ist nicht neu. Conductix-Wampfler setzt die Technik seit mehr als 20 Jahren erfolgreich ein und hat mit Lösung für eine kontinuierliche, berührungslose Energieübertragung für Fahrzeuge, die keine Batterien an Bord haben, mit ihrer Inductive Power Transfer (IPT) Lösung defacto einen neuen Industriestandard gesetzt. Im Privaten verwenden viele Menschen täglich eine induktive Übertragungslösung, ohne sich dessen wahrscheinlich bewusst zu sein. Aber das Laden elektrischer Zahnbürsten erfolgt induktiv. Faraday, Maxwell, später Tesla und Andere haben die Grundlagen für diese Technik vor Langem erforscht und geschaffen. Das Grundprinzip ist dem eines Transformators sehr ähnlich. Um aber das System flexibel und beweglich, also praxistauglich für Fahrzeuglösungen zu machen, musste der Eisenkern entfallen. Wir sprechen heute von einem System, aus zwei Hauptblöcken mit einzelnen Spulen – der stationären Primärseite und der mobilen Sekundärseite. Die Primärseite erzeugt aus der Netzspannung eine höher frequente Wechselspannung. Der Strom, der durch die Primärspule fließt, erzeugt rund um die Primärspule ein Magnetfeld. Dieses induziert in der Gegenspule auf dem Fahrzeug wiederum einen Strom, der in einer angekoppelten Elektronikeinheit in eine Gleichspannung umgewandelt wird. Diese kann direkt zur Batterieladung genutzt werden. Den aktuellen Ladebedarf erhält das System über eine Kommunikationsschnittstelle, typischerweise direkt vom Batteriemanagementsystem (BMS). Die Energieübertragung wird dem gemeldeten Bedarf angepasst, was das Gesamtsystem noch effizienter macht.

Wenn das Lösungsprinzip seit langem bekannt ist, warum kommt dann eine solche Lösung erst heute auf den Markt?

Dies liegt nicht zuletzt auch an der Bedarfssituation. Ein Stapler im Einschichtbetrieb kann problemlos in der Zeit geladen werden, in der er nicht genutzt wird. Der Ein- und Aussteckvorgang wurde toleriert. Heute sehen wir eine zunehmende Anzahl von fahrerlosen Fahrzeugen in der Logistik. Diese sind hoch beansprucht und müssen hohe Durchsätze ermöglichen. Trends wie die Globalisierung und stetiges Wachstum des e-Commerce sind wesentliche Treiber. Die Verfügbarkeit von Fahrzeugen wird zu einem kritischen Effizienz- und Durchsatzkriterium und die Anforderungen sind nur im automatisierten Betrieb zu erfüllen.

Kabelloses, induktives Laden ist prädestiniert für automatisiertes Laden. Die Abmessungen und das Lösungskonzept erlauben eine flexible Implementierung und die Möglichkeit das Prinzip der Gelegenheitsladung (=Opportunity Charging) anzuwenden. D.h. auch kleine Zeitfenster während des Betriebs zur Ladung zu nutzen, während der die Fahrzeuge stehen. Dies können Aufpufferungsstrecken oder Wartebereiche vor und während der Übergabe des Transportgutes sein. Zeitfenster, die durch die Abläufe in der Produktion oder der Logistik grundsätzlich bereits gegeben sind. Die Anzahl der Fahrzeuge muss nicht deshalb erhöht werden, weil Fahrzeuge abseits in einem Ladebereich stehen oder auf dem Weg dorthin oder von dort zurück in ihren Einsatzbereich sind. Idealer Weise können solche Ladebereiche komplett entfallen, was wiederum Fläche für andere Zwecke verfügbar macht. Ein weiterer, positiver „Nebeneffekt“ der Gelegenheitsladung sind die kurzen, aber regelmäßigen Ladevorgänge, die die thermische Beanspruchung der Batterien reduziert und damit positiv zur Lebenserwartung beiträgt. Mit den planbaren Energiebedarfen und dem regelmäßigen Zwischenladen können die ansonsten erforderlichen Batteriekapazitäten begrenzt werden und Ladezustände im unteren und oberen Bereich (State of Charge SOC) vermieden werden. Bereiche, die die Batterien besonders beanspruchen und sich damit negativ auf den Lebenszyklus der Batterien auswirken. Vorteile, die sich grundsätzlich auch mit Ladekontakten wie Enduro+ von Conductix-Wampfler erschließen lassen. Auch diese erfüllen hohe Zuverlässigkeitsanforderungen.

Was der WirelessCharger 3.0 zusätzlich zu all diesen Vorteilen noch bietet ist die mechanische Verschleißfreiheit bei der Energieübertragung, da diese berührungslos erfolgt. Der WirelessCharger 3.0 kommt auch ohne Lüfter aus, somit auch hier kein mechanischer Verschleiß und somit in diesem Bereich auch keine Wartung. Wartung beschränkt sich auf eine visuelle Zustandskontrolle und bei sehr hohem Verschmutzungsgrad eine Oberflächenreinigung. Offene Kontaktflächen gibt es bei den Spulen oder Pads nicht. Diese sind vollständig gekapselt, damit berührungssicher und weisen eine enorme Robustheit gegenüber Umgebungseinflüssen auf. Durch den Wegfall von mechanischem Abrieb können Wireless Charger auch in Bereichen eingesetzt werden, die grundsätzlich empfindlich gegen Verschmutzung sind, wie beispielsweise saubere Produktionsbereiche in der pharmazeutischen oder Lebensmittel-Industrie. Mit der Kapselung der Spulen und den hohen Schutzgraden aller Komponenten, sind keine weiteren Sicherheitsvorkehrungen zu implementieren. Die Batterieladung kann prozessintegriert ausgeführt werden. Der geringe Fußabdruck und die horizontale als auch vertikale Einbaumöglichkeit, erlauben eine sehr flexible Integration in die Abläufe und eine große Freiheit bei der Positionierung in Produktionslinien oder Lagervorzonen.

Zwei Argumente werden immer wieder gegen induktive Lösungen angeführt, die Kosten und die Effizienz

Grundsätzlich sind die Systemkosten auf den ersten Blick höher als bei Ladekontakten oder Ladesegmenten. Allerdings lassen die Initialkosten eines Systems keinen Rückschluss auf die tatsächlichen Kosten (Total Cost of Ownership TCO) zu. Aufwände für direkte Kosten wie Verschleißteile und indirekte Kosten wie Wartungsaufwände sollten grundsätzlich berücksichtigt werden. Ein direkter Vergleich ist eigentlich auch nicht möglich, da ein induktives Ladesystem einen Systemansatz darstellt, während Ladekontakte ein Systembestandteil sind und weitere Ausrüstungen wie z.B. eine Spannungsversorgung notwendig sind. Darüber hinaus erlauben viele Kontaktladelösungen kein bedarfsorientiertes Laden, da sie eine feste Ladespannung haben. Damit schränkt sich die Nutzbarkeit der Batteriekapazität stark ein, da nicht optimiert geladen werden kann. Kontaktloses Laden passt sich den Anforderungen an und liefert die geforderten Ladespannungen und -ströme. Natürlich hat auch dies einen Einfluss auf die tatsächlichen Betriebskosten eines Materialflusssystems.

Die Effizienz aktueller, induktiver Energieübertragungslösungen ist wesentlich höher als ihnen das „allgemeine Bauchgefühl“ meist zugesteht. Durch den Einsatz modernster Elektronik und die Nutzung hoher Frequenzen für die Übertragung ergeben sich Wirkungsgrade, die sich nicht hinter Steckerladegeräten zu verstecken brauchen. Auch diese, abweichend zum bereits zitierten Bauchgefühl, arbeiten nicht mit einem Wirkungsgrad von 100%. Die Elektrik, die Elektronik und nicht zuletzt die Kontakte addieren sich auch hier als Verluste, die sich mit zunehmendem Verschleiß weiter erhöhen. Im direkten Vergleich zu einem hocheffizienten Steckerladegerät, ergeben sich durch den Luftspalt bei einem Wireless Charger zusätzliche Verluste im niedrigen Prozentbereich. Sobald das Steckerladegerät nicht höchsten Effizienzanforderungen entspricht, verschiebt sich der Blickwinkel deutlich, da im WirelessCharger 3.0 von Conductix-Wampfler ausschließlich State-of-the-Art Elektronikkomponenten verwendet werden.

Zusammenfassend kann gesagt werden, dass der Wireless Charger 3.0 das Lösungsportfolio von Conductix-Wampfler optimal ergänzt. Er schließt die allermeisten Vorteile traditioneller Ladelösungen ein und addiert eine ganze Reihe spezifischer Vorteile dazu. Wenn nicht ausschließlich die Initialkosten betrachtet und so Äpfel mit Birnen verglichen werden, stellt der WirelessCharger 3.0 eine hochinteressante Alternative und Ergänzung der bisher verfügbaren Ladelösungen dar und das nicht nur für spezielle Anwendungsszenarien.